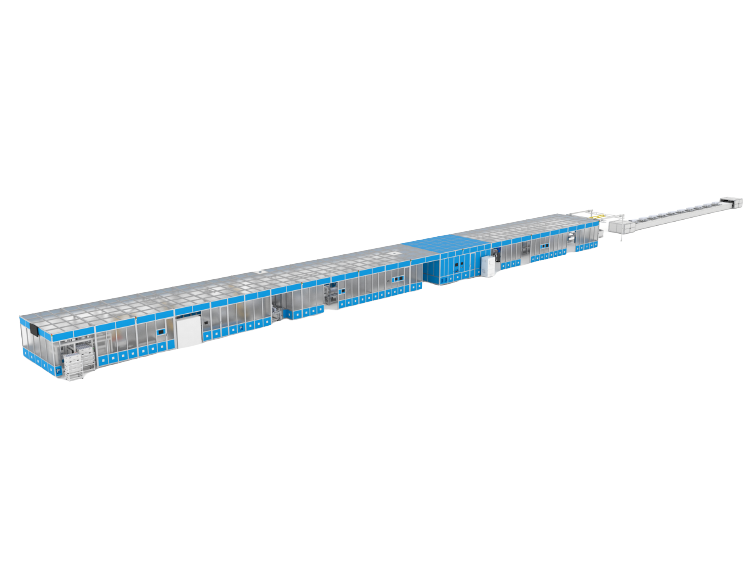

产品介绍:

方形电池模组自动化装配生产线主要包括:电芯上料,电池处理检测,电芯堆叠,侧缝

焊接,Busbar激光焊接,模组测试等;可以实现基于智能机器人的柔性化、信息化制造。

全程采用信息采集模块,对整套生产线进行全程监控,中央控制系统全程控制生产过程

生产过程采用机器人技术代替人工生产,极少数工位设置人工干预,自动化程度高。

技术特点:

1.单条产线电芯处理能力8-20PPM。

2.电芯堆叠:机器人抓取电芯,放到堆叠工装内,堆叠工装对堆叠好的电芯加压。堆叠完成的模组会生成一个条码,模组条码将电芯的条码和信息自动绑定,并上传到MES系统。

3.侧缝焊接:包含焊接房、焊接工装、焊接机器人、激光器、振镜头;采用高功率进口激光器及振镜头,可以灵活定义所需焊缝的形状,并最大限度的保证批量生产工件时焊缝的质量;激光焊接后对模组中每个模块条码、焊接位置、激光参数时间、供应商信息、批次上传到MES系统存储和数据的追溯。

4.Busbar激光焊接:焊接采用双工位的模式,实现不间断的焊接作业,提高了节拍;机器人带动振镜头将汇流排完整的焊接到电

芯的正负极端,并将数据上传至MES系统;实时监控焊接实际功率、实际焊接速度、实际离焦量、气体保护流量等,并进行本地保存,设备自动生成、保存这些信息并上传到MES系统。

5.产线柔性设计:上/下一道工序出现异常的情况下,可以人工将产品自移栽平台放入/取出,同时调试时可以大大缩短周期产品工艺改变时,可以更换部份工站,实现工艺的切换。